Dziękujemy za wizytę na stronie

Informujemy, iż zgodnie z obowiązującymi przepisami prawa, dostęp do produktów i informacji wyświetlanych na stronie, zastrzeżony jest dla profesjonalistów z branży stomatologicznej.

Jesteś profesjonalistą z branży stomatologicznej?

Zgodnie z obowiązującymi przepisami prawa, oświadczam, że jestem specjalistą z branży stomatologicznej (stomatolog, technik dentystyczny, asystentka, higienistka lub osoba związaną z branżą). Mam świadomość, że treści zamieszczane na niniejszej stronie mogą zawierać między innymi wiadomości na temat wyrobów niebezpiecznych dla zdrowia i bezpieczeństwa pacjentów.

CAD / CAM CNC – zamki frezowane komputerowo to najwyższa precyzja wykonania i dokładność do setnych części milimetra.

Co to oznacza dla Ciebie?

- sloty zamków są precyzyjne i i gładkie, dokładniej odczytują preskrypcję systemu, co pozwala zakończyć leczenie bez straty czasu na dodatkowe czynności

- skrzydełka zamków są wycięte w jednolitym kawałku metalu, są zatem bardziej wytrzymałe i mogą spełnić największe rygory leczenia ortodontycznego

- metoda CNC pozwala na precyzyjne wykonanie podcięć w podstawce zamka, co zwiększa siłę wiązania zamka do szkliwa i zapobiega jego odklejaniu

- uzyskane w metodzie frezowania komputerowego gładkie powierzchnie zamka zmniejszają tarcie łuku w slocie, ograniczają także gromadzenie się płytki nazębnej na powierzchni zamka.

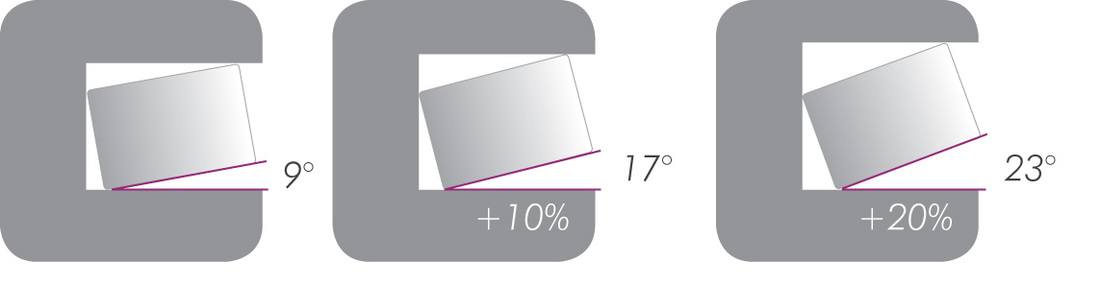

System zamków jest w stanie zamienić opisane w nich wartości torku i angulacji na odpowiednie siły, potrzebne do przesunięć zębów w 3D wtedy, gdy łuk i slot zamka są do siebie idealnie dopasowane.

Niedokładny slot i nieprecyzyjna geometria zamka będą skutkować niepełnym przekazywaniem wartości sił z preskrypcji zamka.

Wady wtryskowego formowania metali (Metal Injection Molding - MIM)

Prawie wszystkie zamki na rynku ortodontycznym są produkowane metodą MIM.

Etapy tego procesu obejmują łączenie metali w proszku z woskiem i plastikiem celem produkcji „surowca”, który po podgrzaniu wtryskiwany jest jako ciecz do pustej formy.

Wstępnie uzyskany tą metodą zamek jest chłodzony i wyjmowany z formy. Następnie część wypełniacza (wosk i plastik) jest usuwana przy użyciu rozpuszczalników, temperatury, procesu katalitycznego lub za pomocą kombinacji tych metod. Uzyskane w ten sposób zamki mają porowatą powierzchnię (w metalu nadal znajduje powietrze). Taki zamek wymaga poddania go procesowi kondensacji w piecu, temperaturze do 1450 st. C. Pod wpływem tej temperatury powierzchnie cząstek metalu łączą się ze sobą, eliminując powietrze i finalnie uzyskując 96-98% gęstości.

Wady zamków MIM:

- Z powodu braku kontroli podczas procesu kurczenia metalu, wymiary slotów zamków są nieprecyzyjne, tolerancja czasem wynosi +/- 20%

- Stabilność zamka jest mniejsza poprzez nadal pozostające resztki wosku oraz polimerów w gotowym produkcie

- Powierzchnia zamków jest chropowata i nierówna, co zwiększa gromadzenie się osadu oraz powstawaniu mikro-korozji

- Brak możliwości wykonania podcięć na podstawce zamków, mniejsza powierzchnia klejenia powoduje częstsze odrywanie się zamków podczas leczenia